Über den Erfolg eines Fahrzeugs entscheiden nicht allein Marke, Design und Preis, sondern nicht zuletzt die Fertigung selbst. Weltweit gibt es nur eine Handvoll von Produktionen, die so modern sind wie die Factory 56 in Sindelfingen, in der die Luxusmodelle von Mercedes gefertigt werden.

Wieso das Vorzeigewerk der Schwaben in Sindelfingen unbedingt Factory 56 heißt? Derlei Anglizismen ist man selbst in der Fertigung in Tuscaloosa / Alabama kaum gewöhnt, denn auch hier wird an entscheidenden Stellen gerne deutsch oder besser noch schwäbisch gesprochen. Doch so bedeutend das SUV-Werk im Süden der USA mittlerweile auch ist, das beste Pferd im Stall bleibt die 220.000 Quadratmeter große Factory 56; ein Werk, wie es dieses nicht allein bei Mercedes kaum vorher gegeben hat. Es ist leise, ungemein sauber und dieser Edelanspruch passt bestens zu den dort gefertigten Modellen, denn hier entsteht mit der S-Klasse und dem EQS das Beste vom Besten. Zudem wird die gigantische Halle durch helles LED-Licht und sogar Fensterluken im Dach für natürliche Beleuchtung illuminiert, was sich ebenfalls positiv auf die Stimmung der Werker auswirken soll. Wie hieß einst der Slogan von Mercedes? „Das Beste oder nichts“ – betont schwäbisch ausgesprochen und eher belächelt, denn als erfolgreicher Marketingslogan wahrgenommen. Für diese Fertigung, in die 730 Millionen Euro investiert wurden, gilt es allemal. Im Unterschied zur vorherigen Produktion der Mercedes S-Klasse bringt die Factory 56 mit ihren über 1.500 Arbeitern in zwei Schichten Effizienzgewinne von rund 25 Prozent.

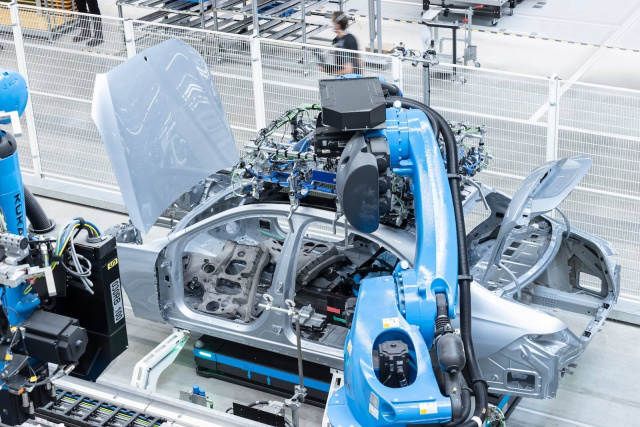

Es liegt nicht allein an der Mittagspause, dass die Arbeiter am Band des Werkes Sindelfingen entspannter denn je erscheinen. Die Schlagzahl der Produktionslinie von S-Klasse und EQS wirkt überschaubar schnell zu sein und die modernen Fertigungsmethoden haben die einzelnen Arbeitsstationen so implementiert, dass harte körperliche Zeiten der Vergangenheit angehören. So drehen sich unter anderem die Karossen an Hängedrehförderern leicht in Richtung Bandarbeiter – um diesen ergonomisch die Arbeit maximal zu erleichtern. Der Mittagssnack kommt mit einem lautlosen Lieferdienst an die jeweilige Arbeitsstation und es locken blaue Sofas, um zwischen der Arbeit auch einmal ausruhen zu können.

Doch wer sich die Bänder im Vorzeigewerk der Schwaben einmal genauer anschaut, Gang hinauf und wieder herab schlendert, dem fällt auch auf, dass hier kaum ein elektrischer Mercedes EQS gefertigt wird. Die Factory 56 ist so variabel auslegt, dass sie gemäß entsprechender Kundennachfrage flexibel alles fertigen kann. Die Mercedes S-Klasse als Verbrenner mit Diesel oder Benziner, als besonders edlen Luxus-Maybach, als effizienter Hybrid oder als schwer gepanzerten S-Guard. Und dann ist da noch der elektrische Mercedes EQS, dessen internationale Nachfrage deutlich geringer ist, als man es je erwartet hätte. Das rundliche Design ist ein Thema, weil es zwar innovativ, aber eben nicht imageträchtig genug für das Segment einer Luxuslimousine wirkt. Das wird auch die anstehende Modellpflege mit leichten optischen Veränderungen gerade an der Frontmaske kaum ändern. Der EQS sollte zur elektrischen S-Klasse werden – das misslang. Selbst wenn hochrangige Entwickler der Sternenmarke lange vor dem Verkaufsstart immer wieder darauf verwiesen, dass dazu weder dessen rundliches Aerodesign, noch die Produktsubstanz ausreichen würden, sollte der Mercedes EQS zur elektrischen S-Klasse werden.

Gut, dass die Fertigung in Sindelfingen so variabel ist, dann man die Stückzahlen entsprechend variieren kann und so laufen in erster Linie S-Klassen verschiedenster Radstände über das 56er-Band. Ein digitales Ökosystem namens „MO 360“ bildet die Basis für diese flexible Produktion und soll dafür sorgen, dass die tägliche Arbeit am Fertigungsband so angenehm wie möglich sein soll. Zwei „Tec Lines“ am Start des Inneneinbaus sollen Fixpunkte in der Montage weitgehend vermeiden. So lassen sich Umbauarbeiten, die zum Beispiel durch die Integration etwaiger neuer Modelle nötig werden, in der restlichen Produktion einfacher umsetzen. In diesen Tec Lines lösen fahrerlose Transportfahrzeuge das klassische Fließband ab, was einen fließenden Wechsel vom Fließ- in den Taktbetrieb ermöglicht. Insgesamt sind in der Factory 56 über 400 solcher führerlosen Transporter im Einsatz. Maschinen und Anlagen sind über eine digitale Infrastruktur per WLAN- und 5G-Mobilfunk-Netz miteinander vernetzt.

Im Gegensatz zu anderen Fertigungen bedeutet das flexible Modell der Fertigung auch, dass Elektroversionen ebenso gefertigt werden wie Verbrenner, was speziell für die sogenannte Hochzeit, der Fusion aus Bodengruppe nebst Antrieb und Karosserie eine Herausforderung ist. Mercedes nennt dies abermals international geprägt nicht mehr Hochzeit, sondern eine „Fullflex Marriage“, bei der eben die Karosserie mit dem Antrieb verbunden wird. Diese Technikvereinigung besteht in der Factory 56 aus mehreren modularen Stationen. Die einzelnen Module können bei sich ändernden Anforderungen innerhalb eines Wochenendes ausgetauscht werden, wodurch längere Produktionsunterbrechungen vermieden werden. „Mit der Fertigung des EQS in der Factory 56 beginnt die Zukunft unseres globalen Mercedes-Benz Produktionsnetzwerks: Diese Zukunft ist CO₂-neutral, nachhaltig, volldigitalisiert, vernetzt und hochflexibel“, sagt Mercedes Produktionsvorstand Jörg Burzer.

Natürlich ist die neue Fertigung grüner denn je. Im Unterschied zu anderen Werken ist die Factory 56 bilanziell bereits CO2-neutral und hat im Vergleich zu anderen Montagehallen einen deutlich reduzierten Energiebedarf. Möglich macht das unter anderem ein innovatives Energiekonzept. Auf dem Dach (40 Prozent begrünt) der Fertigung befindet sich unter anderem eine Photovoltaik-Anlage, die die Halle mit selbst erzeugtem Strom versorgt. Damit wird jährlich immerhin ein Drittel des Strombedarfs gedeckt. Der etwaig überschüssige Teil des Stroms fließt in ein Gleichstromnetz, das die Energieeffizienz der Halle verbessert und in stationäre Energiespeicher auf Basis von ausgedienten Fahrzeugbatterien. Mit einer Gesamt-Kapazität von insgesamt 1.400 kWh dient er der Zwischenspeicherung überschüssigen Solarstroms aus der Photovoltaikanlage.

Bildergalerie: Factory 56 20 Bilder Fotostrecke | Zu Besuch in der Factory 56:

Leser interessierten sich auch für diese Themen

Ghostbusters „Frozen Empire“: Mercedes Sprinter rettet die Welt

Der Sprinter wird zum Geisterjäger

E-Auto-Hype isch over

Mahle-Chef fordert vollständige Aufhebung des Verbrennerverbots

Keine Kommentare

Schreibe einen Kommentar