Verfolgt ihr die die FIA Formel E? Habt ihr euch in dieser Saison schon ein Rennen angeschaut? Zugegeben, wir haben die Formel E in der Vergangenheit durchaus kritisch betrachtet: Kein Motorsound, leere Akkus und seltsame Fahrzeugwechsel während des Renn-Geschehens. Aber die aktuelle Saison hat uns eines besseren belehrt. Denn die Formel E kann es ganz schön krachen lassen.

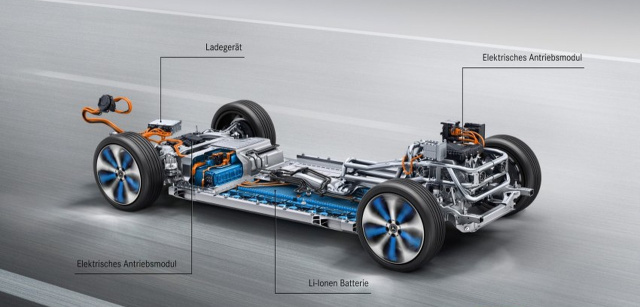

Viele Überholmanöver, spannende Zweikämpfe ohne Rücksicht auf Verluste und das Einbinden der Fans durch FanBoosts geben der Rennserie einen gewissen Touch. Wer sich auf die Formel E einlässt und ihr eine Chance gibt, der wird die Rennen auch mit Spannung verfolgen. Spannend ist die Serie auch unter Technologie-Aspekten. Fließt Renntechnik in die Serie ein? Das wollen wir anhand des Automobilzulieferers ZF, der das Formel-E-Team HWA RaceLab mit den entsprechenden Komponenten unterstützt, herausfinden. Aber ZF ist natürlich nicht nur im Rennsport aktiv. Auch im Mercedes-EQC befinden sich zum Beispiel zwei elektrische Antriebsmodule von ZF. Einer vorne, einer hinten.

Das ist die Technik in einem Formel-E-Renner

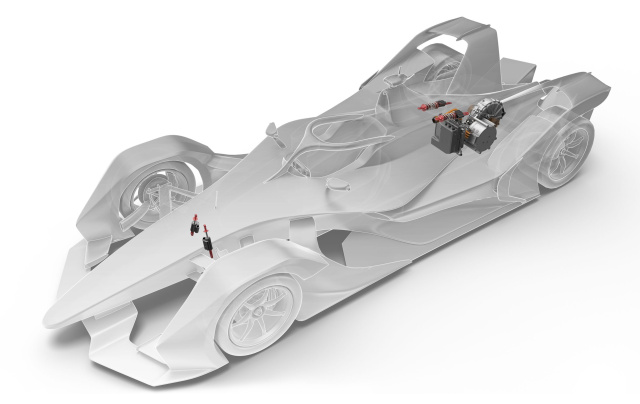

Wie ist ein Formel-E-Auto aufgebaut? Die Felgen bestehen aus Aluminium und sind vorne in den Größen 8x18 Zoll und hinten in den Größen 11x18 Zoll montiert. Reifenpartner Michelin stellt für die Autos seriennahe und nahezu straßentaugliche Gummis zur Verfügung. Die Batterien werden in diesem Jahr von McLaren geliefert. Eine Batterie wiegt etwas unter 400 Kilogramm. Die nutzbare Kapazität beträgt 52 kWh und die Aufladungsdauer beträgt ungefähr 45 Minuten. Um das Auto zu bremsen, müssen neben dem Elektromotor auch Kohlefaser-Bremsen zupacken. Das Chassis besteht aus Carbon und entspricht dem FIA Sicherheitsstandard. Angetrieben werden die Formel-E-Autos durch einen Elektromotor an der Hinterachse mit einem „1-Gang-Getrieb“. ABER: Auch ein zweiter Elektromotor und ein Getriebe mit mehreren Gängen wären erlaubt. Die sogenannten Gen2-Autos erreichen Spitzengeschwindigkeiten von bis zu 280 km/h. Um die 900 Kilogramm schweren Boliden in Aktion zu bringen müssen 250 kW ausreichen. Enorm sind natürlich die Beschleunigungswerte: Von 0 auf 100 km/h schaffen es die Renner in unter 3 Sekunden. Bei V-Max 280 ist dann Schluss.

"Unsere Technik besteht im extremen Rennsporteinsatz"

Die Denkfabrik ZF vom Bodensee engagiert sich schon seit 2016 in der FIA Formel E. In der aktuellen Saison ist das Team HWA mit einem von ZF entwickelten elektrischen Antriebsstrang in der Serie unterwegs. Dieser Antriebsstrang umfasst eine 200 kW-starke E-Maschine, Leistungselektronik, ein Renndifferential und ein sehr effizient-verzahntes und gelagertes Motorsportgetriebe. Dazu kommen für das Team HWA auch ZF-Stoßdämpfer dazu.

„Wir entwickeln nicht nur elektrische Antriebe für Pkw, Busse und Nutzfahrzeuge; von uns speziell entwickelte Technik besteht auch im extremen Rennsporteinsatz, wo es auf jede Wattsekunde aus der Batterie, höchste Effizienz und am Ende auf jede Hundertstelsekunde ankommt“, so Jörg Grotendorst, Leiter der ZF-Division E-Mobility.

Höherer Wirkungsgrad als im Serien-E-Auto

Den Rennboliden auf die Straße zu stellen war für ZF eine echte Challenge. Denn neben einer hohen Effizienz und niedrigem Gewicht, müssen die Antriebskomponenten in der Formel E besonders Durchhaltestark sein. Denn in 13 Meisterschafts-Rennen kommen die Boliden auf über 5.000 Renn und Qualifying-Kilometer. Zwar ist es erlaubt, diese Antriebskomponenten während der Saison einmal zu wechseln, doch ein zweiter Wechsel würde empfindliche Strafen mit sich bringen.

Um diese Symbiose aus maximaler Effizienz und minimalstem Gewicht zu schaffen, musste ZF aus dem Vollen schöpfen. Das Ergebnis ist mehr als beeindruckend. Dank entsprechender Übersetzung und Leistungselektronik leistet der Renn-E-Antrieb ein extrem niedriges Systemgewicht und besitzt einen deutlich höheren Wirkungsgrad als ein E-Antrieb eines Serien-E-Autos.

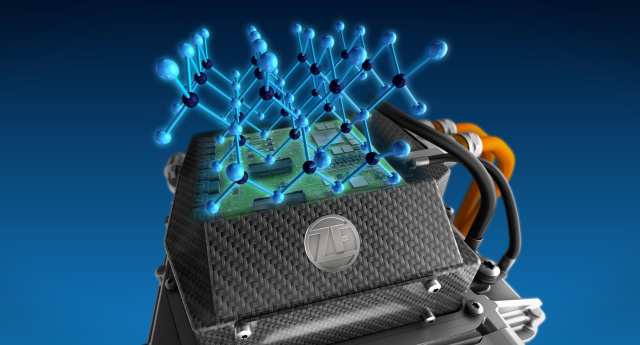

Siliziumcarbid: Wirkungsgrad und Reichweite steigen!

Die Zutaten für dieses Ergebnis sind eine Mischung aus Materialwissen, Erfahrung in der Verzahnungstechnik mit optimaler Schmierung und Kühlung sowie die entsprechenden Leistungselektroniken. Zum Beispiel besteht das Getriebegehäuse aus einer metallischen Leichtbaulegierung, im Gehäuse wurde sogar Carbon verbaut. Extrem leichtes Material! Der hohe Wirkungsgrad im Übersetzungsgetriebe entstand durch eine Trockensumpf-Schmierung. Dazu wurde bei der Leistungselektronik auf Siliziumcarbid gesetzt. Dieses „Material“ lässt sich zehnmal dünner auslegen als zum Beispiel Silizium und erzeugt dadurch einen geringeren Innenwiderstand. Das Resultat: Wirkungsgrad und Reichweite der Batterie steigen enorm an.

Vom Leistungssport in den Breitensport?

Aber welche Technik aus einem Formel-Auto finden wir eigentlich in der Serie wieder? Der Unterschied zwischen Renn-Technik und Serien-Technik dürfte bei Elektroautos doch gar nicht so groß sein – oder etwa doch? Fakt ist, dass das Gesamtsystem von ZF im Formel-E-Auto rein für den Motorsport entwickelte wurde. Die Bauteile wird es dementsprechend nur im Motorsport geben. Dennoch erhofft man sich bei ZF einen Technologietransfer: Von der Formel E in die Serie. In der Formel E lernen und in der Serie anwenden. Vom Leistungssport in den Breitensport?

Materialien, Daten und Erfahrungen für die Serie

„Erfahrungen, die wir mit der Racing-Anwendung gemacht haben, werden vielfach Auswirkungen auf künftige ZF-Produkte haben, erläutert Jörg Grotendorst.

Ein Element, welches in Zukunft in der Serienproduktion zu finden sein soll, ist das bereits angesprochene Siliziumcarbid in der Leistungselektronik. Der Plan ist es, es in drei bis vier Jahren in der Serie im Einsatz zu haben. Aber nicht nur Materialien fließen in die Serie ein, sondern auch Daten und Erfahrungen. Auch Konzepte wie ein spezielles Wicklungsverfahren für den Stator der E-Maschine sollen in Zukunft in der Serie Anwendung finden.

„Die Systementwicklung mit vielen offenen Parametern ist grundsätzlich bei einem ‚New Automotive Customer‘, etwa Hersteller von elektrischen Kleinbussen und Transportern, recht ähnlich wie bei einem Motorsport-Projekt“, so Tobias Hofmann, Projektleiter für den Formel-E-Antrieb.

Wettbewerbsvorteil dank der Formel E?

Rennsport-Technologie findet also nach und nach Anwendung in der Serie. Die gewonnene Erfahrung der letzten Jahre in der FIA Formel E kann für ZF ein echter Wettbewerbsvorteil werden. Wenig Gewicht, viel Reichweite, hohe Belastbarkeit und eine hohe Effizienz- die Denkfabrik aus Friedrichshafen wird die entscheidenden Antworten rund um das Thema Elektrifizierung und Hybridisierung schon in den Schubladen haben. Auch dank der Formel E.

Titelbildhinweis: Das Titelbild zeigt den Mercedes-EQC. Der EQC soll Ende 2019 auf den Markt kommen. In dem Elektro-SUV arbeiten zwei elektrische Antriebsmodule von ZF. Einer vorne, einer hinten.

Keine Kommentare

Schreibe einen Kommentar