Im Mercedes-Benz Technology Center entstand mit hohem Invetitionsaufwand ein weiteres Highlight in Form des neuen Antriebsintegrationszentrums. Hinter dem sperrigen Begriff verbirgt sich das wahrscheinlich modernste Prüfstandszentrum der Welt, das in dieser Form bislang einzigartig ist!

Mit dem neuen Antriebsintegrationszentrum (AIZ) hat Mercedes-Benz im Sommer 2016 eine der modernsten Prüfstandseinrichtungen der Automobilindustrie in Betrieb genommen. Auf den insgesamt zehn Fahrzeugprüfständen in einem modernen, komplett neu errichteten Gebäude in Sindelfingen findet unter anderem die Feinabstimmung von Motor und Getriebe statt – Komfort, Dynamik und Agilität werden aufeinander abgestimmt. Zu den Highlights zählen Prüfstände mit hochpräziser Drehmomentmessung direkt an den Rädern des Fahrzeugs sowie ein Prüfstand mit Klimahöhenkammer. Mittels Unterdruck kann dort eine Höhe von bis zu 5.000 Metern bei einer Temperatur von bis zu -30°C dargestellt werden, während das Fahrzeug vollautomatisiert auf einem Rollenprüfstand läuft.

Feinarbeit für das Herz des Autos!

Der Antrieb ist das Herz des Autos. Er bestimmt die Dynamik und die Effizienz des Fahrzeugs. Die Feinabstimmung von Antriebstrangkomponenten ist eine typische Aufgabe, die die Fahrzeugentwickler von Mercedes-Benz seit diesem Sommer im neuen Antriebsintegrationszentrum erfüllen. Die Fahrzeuge werden hinsichtlich Komfort und Agilität beispielsweise für Situationen wie Lastwechsel, Kick-Down oder Motorzustart bei Hybridfahrzeugen abgestimmt. Auch die Abstimmung der DYNAMIC SELECT Fahrprogramme, die es mittlerweile in vielen Mercedes-Benz Modellen gibt, wird im AIZ durchgeführt.

Bremsenergie wird zu 98 Prozent ins Netz zurückgespeist

Zehn Fahrzeugprüfstände befinden sich in dem neuen Gebäude im Sindelfinger Mercedes-Benz Technology Center (MTC), um Fahrzeuge und Antriebe aufeinander abzustimmen. Für den Neubau wurden 16.800 m3 Beton verwendet – ein Volumen, das dem Fassungsvermögen von fünf Olympiaschwimmbecken entspricht. Hinzu kamen 2.500 Tonnen Betonstahl. Bei der Konzeption des AIZ wurde auf konsequente Energierückgewinnung großen Wert gelegt: 98 Prozent der elektrischen Bremsenergie der Prüfstände wird ins Stromnetz zurückgespeist und zwei Drittel des Jahres erfolgt die Klimatisierung der Prüfstände energieneutral, es wird also keine Energie aus dem gemeinsamen Netz verbraucht. Im Dauerbetrieb aller zehn Prüfstände ließen sich damit rund 7.500 Haushalte mit Strom versorgen.

Spezielle Radnaben mit Durchtrieb zu Hochleistungs-Asynchronmaschine

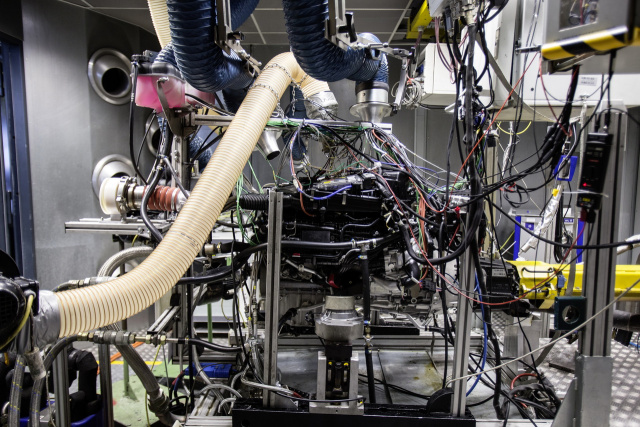

Unter den hochmodernen Prüfständen sticht der Fahrzeug-Antriebsstrangprüfstand als technologisch besonders anspruchsvoll hervor: Das Fahrzeug fährt nicht wie üblich auf einer Rolle, sondern ist an jedem Rad mit Hilfe spezieller Radnaben über eine präzise Drehmomentmesstechnik direkt mit einer Hochleistungs-Asynchronmaschine verbunden. Diese simuliert die Fahrwiderstände und kann straßennahe Bedingungen – auch im Grenzbereich – darstellen. Jede E-Maschine hat eine Leistung von 270 kW und bis zu 4.000 Nm Drehmoment pro Rad. Für eine entsprechende Kühlung der Fahrzeugkomponenten sorgt ein Fahrtwindgebläse, aus dem die Luft mit bis zu 180 km/h strömt. Damit sind hochdynamische Fahrmanöver möglich, mit denen das Gesamtfahrzeug auch für Extremsituationen bestmöglich parametriert werden kann.

Klimahöhenkammer simuliert Fahrt in 5.000 Meter Höhe

Eine weitere Besonderheit des AIZ ist ein Rollenprüfstand mit besonders leistungsfähiger Klimahöhenkammer, in der der Antrieb in einemkompletten Fahrzeug getestet werden kann. Hier werden die besonderen klimatischen Bedingungen simuliert, denen ein Motor bei einer Gebirgsfahrt ausgesetzt ist: In der Höhe enthält Luft weniger Sauerstoff, und so kann entsprechend weniger Kraftstoff verbrannt werden.Ferner lassen sich auf dem Prüfstand Temperaturen bis zu -30°C darstellen.

Zur Simulation der Höhe wird in dieser Kammer die Luft per Unterdruck herausgepumpt. 250 Höhenmeter sind pro Minute möglich, maximal lässt sich eine Höhe von 5.000 Metern nachbilden. Bei diesem extremen Unterdruck lasten rund 50 Tonnen auf dem drei mal drei Meter großen Tor zur Fahrgasse, über die die Fahrzeuge auf die Prüfstände gebracht werden. Daher sind die Parallelen zu einem Tresor unübersehbar: Das Tor ist aus massivem Stahl und 25 Zentimeter dick.

Automatisierter Testbetrieb rund um die Uhr

Zwei weitere Rollenprüfstände befinden sich in Klimakammern. Dort lassen sich Temperaturen zwischen -30°C und +42°C darstellen. Hier gilt wie für die Höhenkammer, dass Testfahrern eine Arbeit auf den Prüfständen nicht zuzumuten wäre. Daher ist der Automatisierungsgrad der Prüfstände hoch: Die Fahrzeuge werden elektronisch angesteuert, beschleunigen und verzögern wie von Geisterhand oder wechseln die Gangstufen des Getriebes.

Da die Ingenieure und Techniker nicht mehr im Auto, sondern außen am Bedienplatz sitzen, können sie zudem Messungen mit neu entwickelten Tools parallel auswerten. Außerdem ermöglicht moderne Automatisierungstechnik mit automatischer Testablaufsteuerung und -überwachung einen unbemannten Betrieb des AIZ rund um die Uhr. Eine Voraussetzung dafür ist auch die automatische Betankungsanlage.

Die wichtigsten Fakten zum neuen AIZ:

- Bauzeit: 2014 bis 2016

- Mitarbeiter: Rund 50

- Gebäudemaße (Länge/Breite/Höhe): 123,5/36/28 Meter

- Insgesamt zehn Prüfstände

- Drei Fahrzeug-Antriebstrangprüfstände

- Drei Applikationsrollenprüfstände

- Vier Abgasprüfstände

- Automatisches Parklagersystem für 82 Fahrzeuge

- 16 Kältekammerplätze zur Vorkühlung der Fahrzeuge vor Klimakammertests

- Zwei Kaltstartkammern

Erweiterung des Mercedes-Benz Technology Centers

Das neue Antriebsintegrationszentrum ist Teil umfangreicher Erweiterungen und Umbaumaßnahmen des Mercedes-Benz Technology Centers (MTC) in Sindelfingen. Bereits in Betrieb genommen sind der neue Fahrsimulator, die Klimawindkanäle und der Hightech-Aeroakustikwindkanal. Bis 2018 entstehen außerdem ein hochmodernes Technologiezentrum für Fahrzeugsicherheit, ein Elektronikprüfzentrum und ein Rechenzentrum. Das Rechenzentrum ist im Obergeschoss des AIZ untergebracht und nutzt den im Parterre auf den Prüfständen erzeugten Strom direkt, um die Rechner zu betreiben und zu kühlen.

Das MTC ist Hauptsitz der weltweiten Konzernforschung und der Pkw-Entwicklung einschließlich des Designs.

Fotos: Daimler

Keine Kommentare

Schreibe einen Kommentar